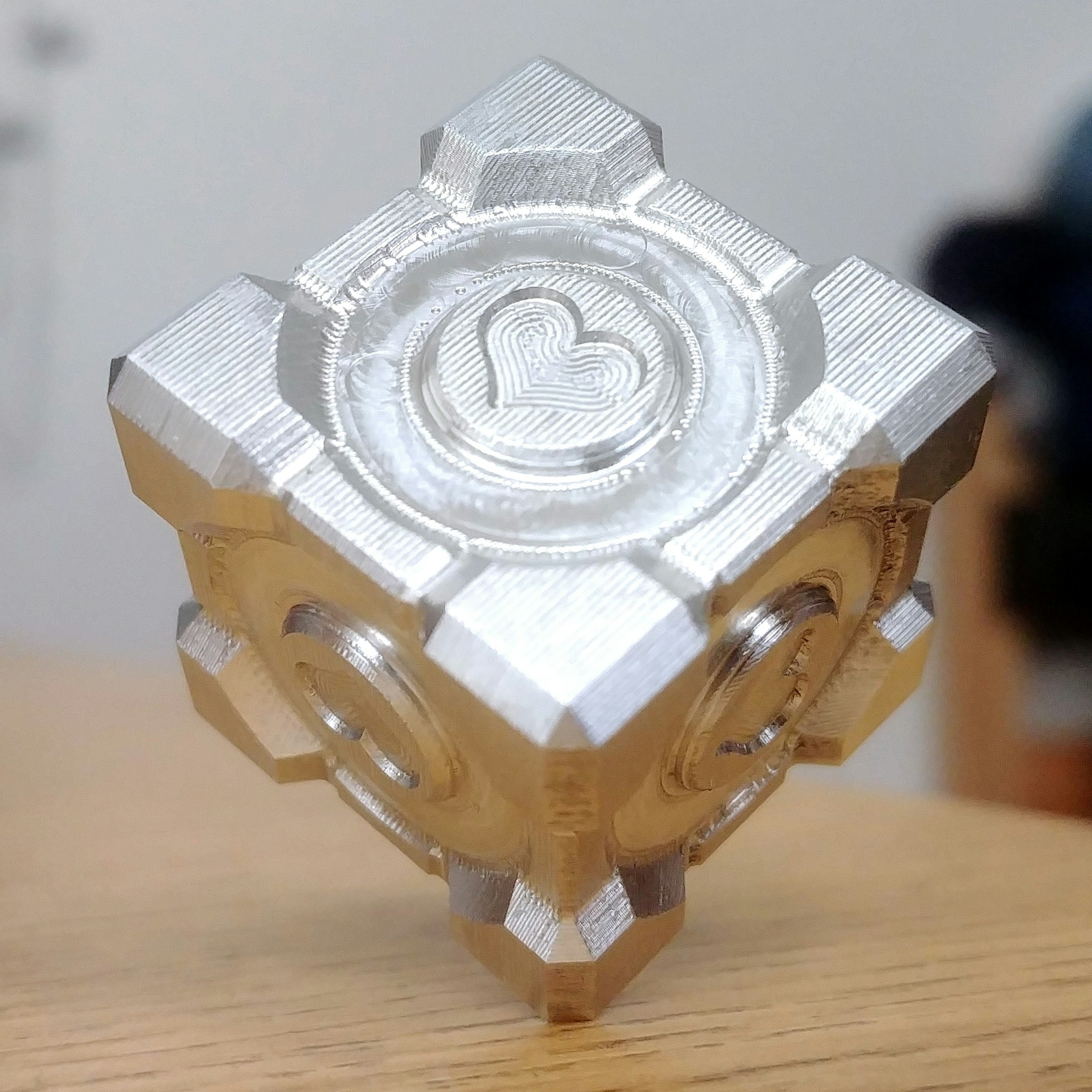

Vytvoření Companion Cube

Na naší univerzitě Worcester Polytechnic Institute se mi zamlouvá, že i když je mým hlavním zaměřením robotika, nic mi nebrání si zapsat předmět z oboru strojírenství. Proto jsem se minulé čtvrtletí zapsal do předmětu ME1800: základy CNC obrábění. Jakožto maker se snažím neustále rozšiřovat své portfolio dovedností a znalostí výrobních procesů. V předmětu mě sice naučili základní programování frézy a soustruhu, ale pořád jsem si neprošel celý proces krok za krokem – od počítačového nákresu až po kus přesně obrobeného kovu.

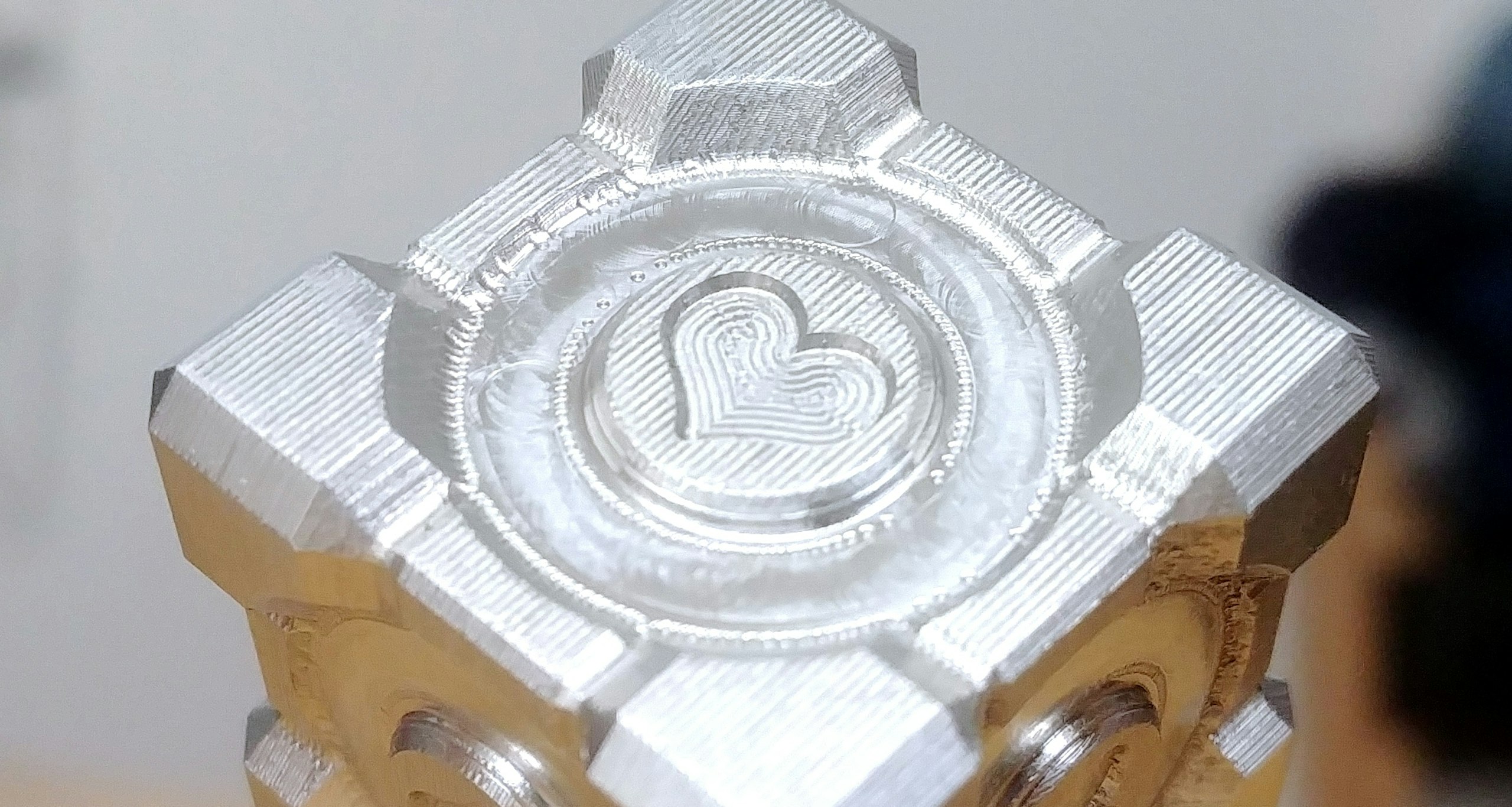

Vzhledem k mé oblibě hry Portal 2 jsem si jako svůj první projekt vybral ikonickou Companion Cube, futuristicky vypadající krychli z této hry. Modelování jsem měl hotové za chvíli. Člověk si pak v duchu říká: „Krychle, co by na ní mohlo být složitého, pár řezů a je hotovo.“ Jenže opak je pravdou. Jak jsem brzy zjistil, když i vedoucí strojařských laboratoří uznale pokýval hlavou nad mým nákresem. Hrana kostky je totiž jen 1 palec dlouhá (2,54 cm), což dělá některé rysy doslova nevyrobitelné. Nejmenší fréza, kterou mohu použít, je velká 1/16 palce, což je stále třikrát víc, než bych potřeboval.

Při celém procesu jsem pracoval s programem CAM – Computer Aided Manufacturing. Jde o software, do kterého se nahraje počítačový model vyráběného předmětu, zadají parametry frézy, rozměry použitého nářadí. Nakonec se zvolí požadované operace. Výsledkem celého takového úsilí je G-code: tisíce řádků souřadnic, které určují, jak se má fréza pohybovat. Na první pohled se to může zdát jednouché, pokud jeden ví, kam kliknout… Tady je krásná ukázka otevřenosti studentů zde na campusu: když člověk neví a zeptá se, ostatní mu rádi pomůžou. Na začátku cesty jsem ani nevěděl kam udělat první krok. Tak jsem vkročil právě do budovy Washburn, strojařských dílen, a zeptal se prvního studenta, kterého jsem viděl. S jeho radou, abych použil jiný typ frézy a komplexnější tříosé obrábění, jsem rázem poskočil o míle dopředu. V prostoru dílen jsem se na následujících 14 dní stal skoro každodenním hostem.

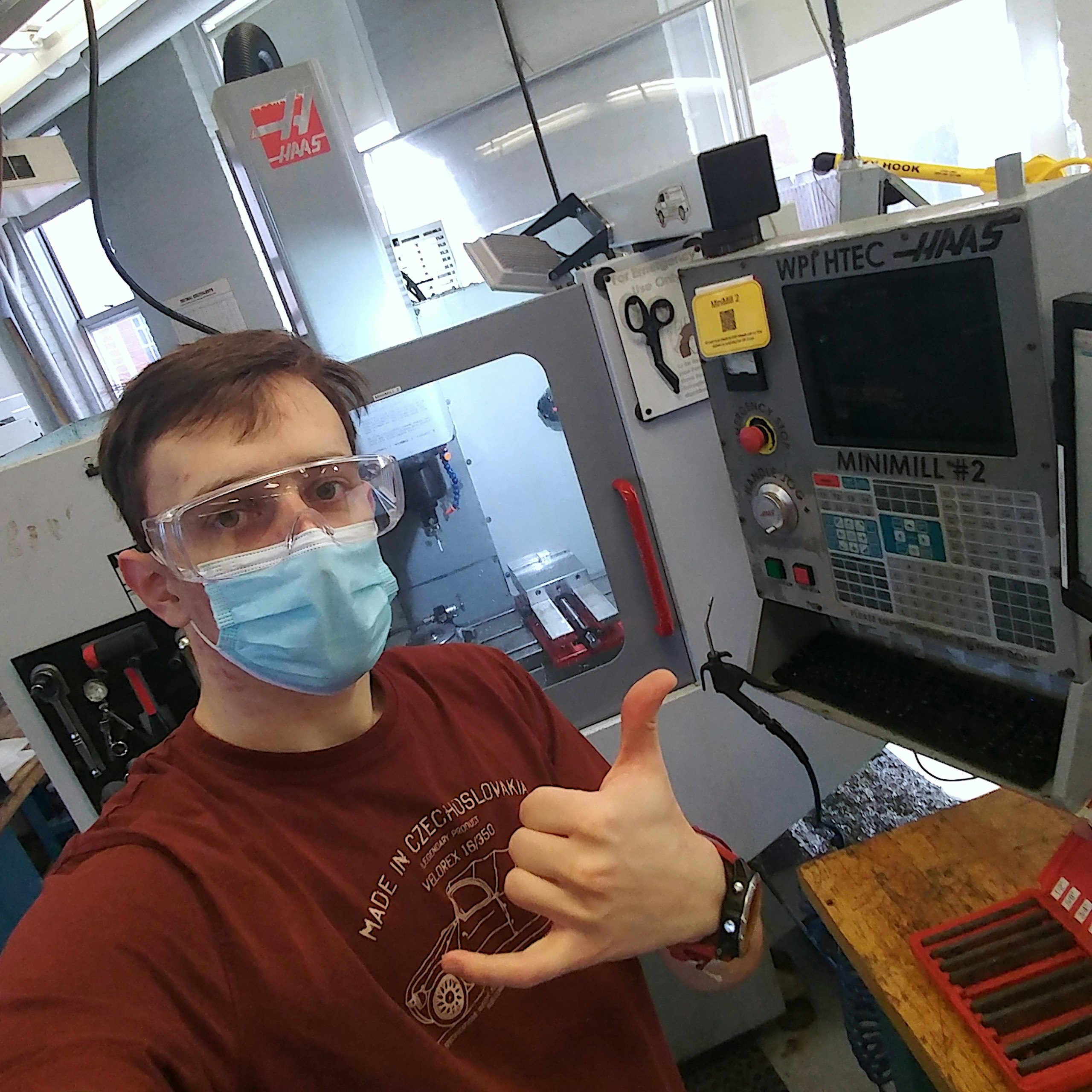

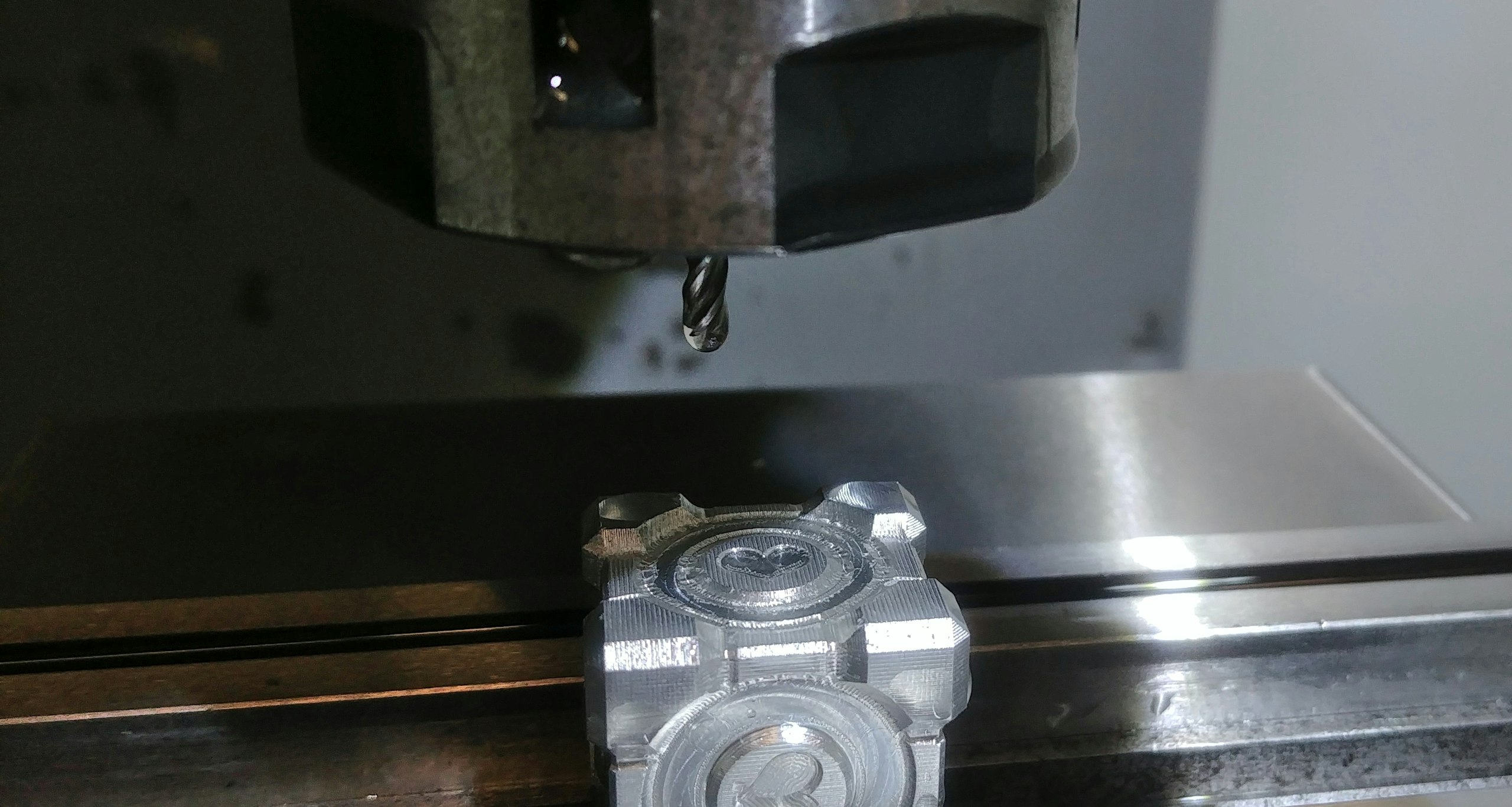

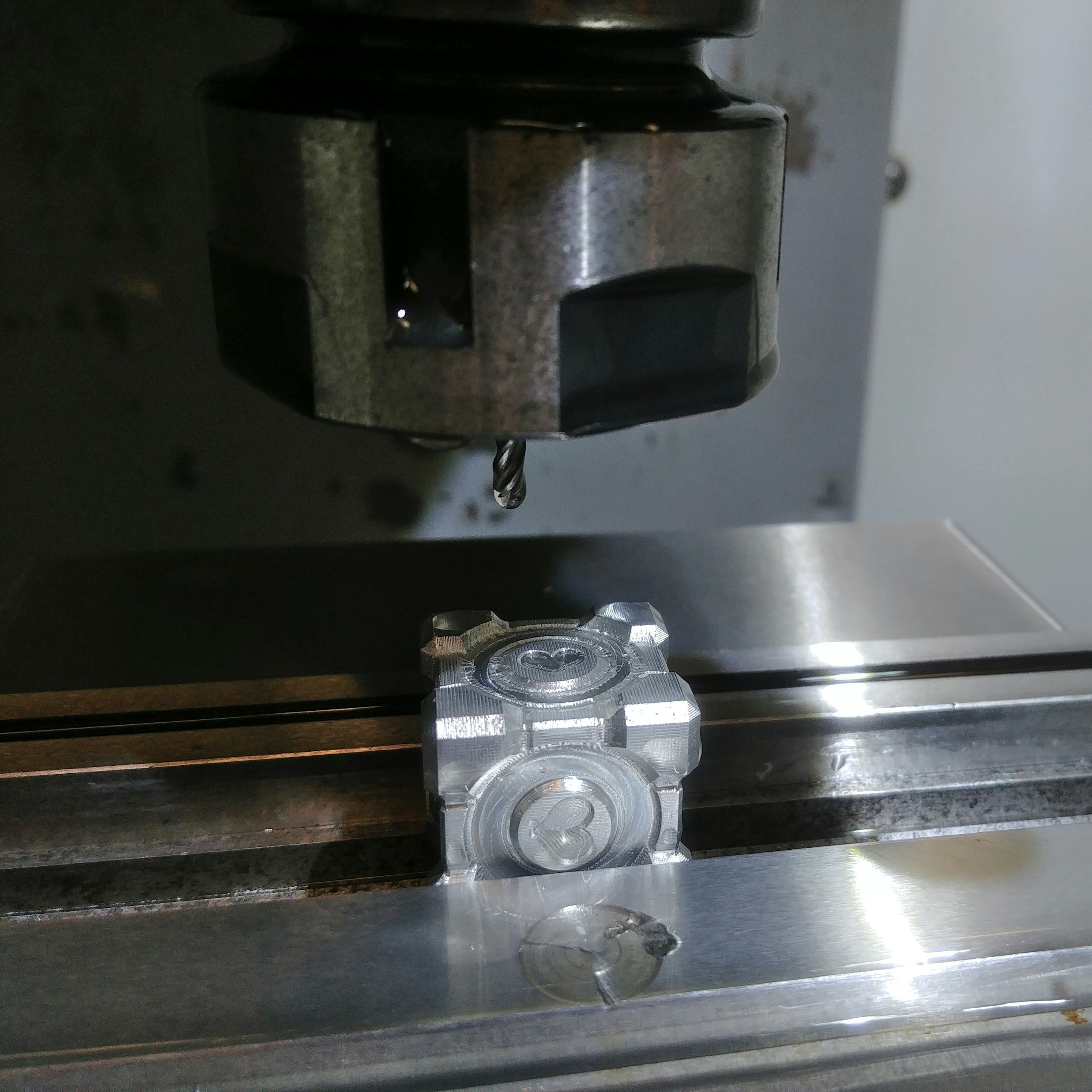

Jakmile bylo programování frézy hotovo, nastal čas výroby. S pomocí asistenta laboratoře, který je rovněž studentem WPI, uříznu potřebný hranol hliníku. Připravit frézu, upevnit nástroje a přesně sladit souřadnicové systémy mi zabere kolem jedné hodiny. Nahrávám program, mačkám zelené tlačítko „start cycle“ a hned slyším naběhnutí motoru vřetena a vrčení obráběného kovu. Po 30 minutách strávených s rukou nad tlačítkem EMERGENCY STOP si už chci oddychnout. Zbývá už jen jedna jednoduchá operace zkosení hrany, posledních 20 vteřin. Když tu se najednou ozval o dost hlasitější zvuk řezání a hned bylo jasné, že je něco špatně. I když simulace v programu byla bezchybná, rozměr frézy byl nastavený špatně a kostka byla neúprosně ohoblována.

Asistent je se mnou však velmi trpělivý a pomohl mi uříznout nový kus hliníku a zkusit vše znovu. Tentokrát se vše již podařilo a po 2 hodinách je jedna z šesti stěn krychle hotová! Už stačí jen celou operaci pětkrát zopakovat a kostka bude dokončená. Následuje úklid a poté už jen obdivovat preciznost, s jakou se podařilo zhmotnit můj první projekt.

Tímto jsem se s vámi chtěl podělit o mou zkušenost, kdy na první pohled jednoduše vypadající projekt zabere mnohem více času. Přesto to byla skvělá příležitost naučit se novou dovednost a potkat zajímavé lidi.

Komu pomáháme

The Kellner Family Foundation

Kontaktujte nás

2025 © THE KELLNER FAMILY FOUNDATION